Capteurs inductifs de facteur 1 avec IO-Link

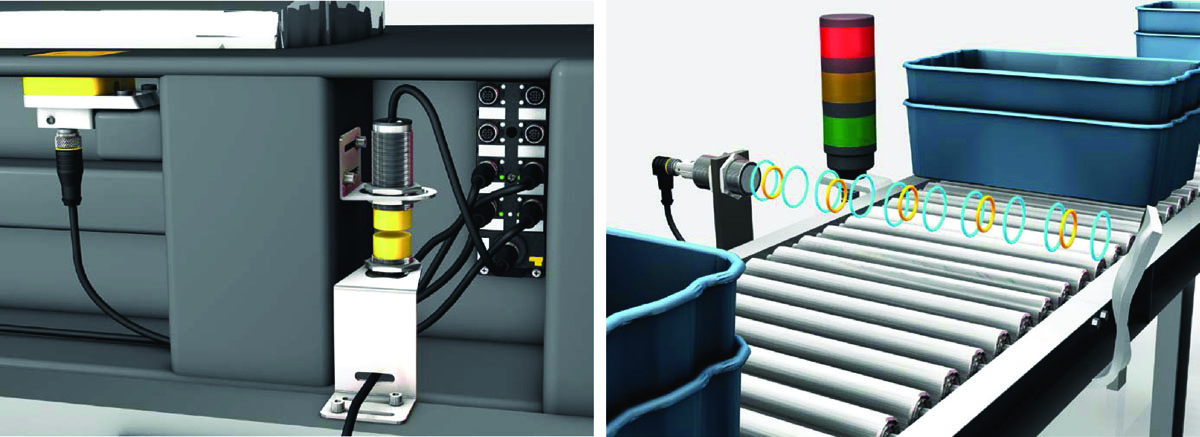

Les produits IO-Link sont de plus en plus présents dans l'industrie et offrent à leurs utilisateurs de nombreux avantages à considérer lorsqu'arrive le temps de choisir l'un d'eux parmi la large gamme de capteurs disponible sur le marché. Nous avons choisi l'un d'eux aujourd'hui, le capteur inductif de facteur 1 avec IO-Link.

Qu'est-ce que IO-Link ?

IO-Link se base sur une connexion point à point entre un capteur/actionneur et le système d'information . Jusqu'à présent, la connexion binaire était uniquement conçue pour transmettre de pures informations de commutation, mais IO-Link permet en général de transmettre deux octets via un canal combiné de commutation et de données à des intervalles de 2 ms. En plus de ces valeurs de processus, d'autres informations telles que des paramètres ou messages de diagnostic peuvent être échangées. De cette façon, l'ensemble du processus, jusqu'aux capteurs, est couvert pour permettre une communication intégrée.

IO-Link ne nécessite aucun câblage particulier. Le site de câbles industriels à trois fils non blindés peut toujours être utilisé pour connecter les capteurs et les actionneurs. Il est possible de choisir entre le mode de commutation standard et le mode de communication.

En tant qu'utilisateur d'IO-Link, vous bénéficiez d'une multitude d'avantages, en particulier la réduction des coûts des machines, l'efficacité accrue de production plus efficace et l'amélioration de la disponibilité de vos machines et installations.

Le nouveau uprox® IO-Link, Turck propose ses capteurs Facteur 1 avec les distances de commutation les plus élevées avec IO-Link. Très flexibles, les fonctions des deux sorties 1 et 2 peuvent être réglées indépendamment l'une de l'autre (PNP, IO-Link) contact à l’ouverture ou contact à la fermeture. La distance de commutation et l'hystérésis peuvent être réglées individuellement ou séparément pour chaque sortie afin de remplacer deux capteurs par un uprox®. Le site de surveillance intégrée de la température facilite la maintenance préventive en détectant rapidement les défauts lors de l’installation en usine lorsque surviennent des températures anormales.

Vos avantages

Réduction des coûts

La configuration simple vous permet d'adapter les capteurs à vos besoins de manière flexible et variable. Vous pouvez définir les fonctions de sortie et les distances de commutation réelles. Chaque distance de commutation est également réglable et peut être exécutée séquentiellement en combinaison avec un maître IO-Link. Le capteur est ainsi capable de simuler une sorte de mode analogique à basse résolution.

De plus, les capteurs incluent tous les avantages d'uprox®3 tels que le facteur 1 avec les distances de commutation les plus élevées et offre une excellente intensité de champ magnétique. La réduction des variantes peut ainsi minimiser les coûts d'approvisionnement, de stockage et d'administration de votre entreprise.

Efficacité de la production

Les capteurs inductifs paramétrables de facteur 1 communiquent via une interface standard IO-Link et sont livrés avec un fichier de configuration structuré (IODD) qui est identique pour tous les capteurs uprox®. Cela garantit une manipulation simple avant, pendant et après la mise en service. La fonction intelligente d'identification des outils à l'aide de la balise spécifique à l'application de 32 octets permet une plus grande efficacité dans le contrôle de la production.

Amélioration de la disponibilité grâce au diagnostic

La mesure de température intégrée vous offre des fonctions de diagnostic pour le capteur et la zone d'application autour du capteur. La température est lue et mesurée par le capteur. Il est également possible de configurer des limites de température définies par l'utilisateur dans le cadre de la température maximale et minimale, physique et technique et de les sortir sous forme d'alarmes via les données du processus dans le système de gestion de la température. Des avertissements peuvent être émis sous forme d'alarmes via les données du processus en cas de dépassement des limites. Cela vous permet de prévenir d'éventuelles pannes des systèmes de refroidissement ou des dommages imminents liés à la température.

La possibilité de configurer deux points de commutation distincts signifie que dans des applications particulières, le uprox® IO-Link peut remplacer deux capteurs conventionnels pour la surveillance de positions différentes. Il est ainsi possible, par exemple, de réaliser un diagnostic de l'indication de l'état de freinage ouvert/fermé avec surveillance intégrée de l'usure en attendant qu’une panne de l'installation survienne.

Distance de commutation

Les capteurs uprox® IO-Link peuvent être configurés de manière flexible et individuelle pour répondre aux besoins de l'application. Ainsi, la distance de commutation peut être modifiée en pourcentage à l'intérieur de la zone physiquement définie. Grâce à des requêtes séquentielles de tous les points de commutation, un signal analogique à basse résolution est produit.

Fonction de sortie

Toute combinaison souhaitée de fonction sur les deux sorties est configurable à l'aide de l'interface IO Link. Que ce soit un contact PNP, NC, NPN, NO, ou encore les deux en même temps ou complémentaires, plusieurs combinaisons sont possibles!

Délai d'entrée/sortie

Le délai d'entrée et de sortie réglable entre 0 et 60 secondes permet de supprimer de manière fiable les impulsions par défaut non désirées de l'application

Vitesse de rotation/Diviseur d'impulsion

Avec la temporisation de démarrage intégrée ou le diviseur d'impulsions variable, les capteurs IO-Link uprox® conviennent parfaitement pour la mesure de la vitesse de rotation ou la surveillance d'une application symétrique en rotation, ainsi que pour l'utilisation dans les usines d'emballage.

Contrôle de la température

La surveillance de la température intégrée dans chaque capteur permet d'utiliser la surveillance des conditions directement sur l'application. Les limites de température minimale et maximale de température peuvent être simplement ajustées aux besoins du client et sont émises sous forme de signal de processus.

Identification

L'étiquette spécifique à l'application de 32 octets permet d'identifier chaque capteur individuellement, ce qui permet une identification claire de l'application.

En bref :

Réduction des coûts des machines

■ Stockage réduit grâce aux dispositifs multifonctions paramétrables.

■ Un seul module d'E/S et un câble standard économique.

■ Faible nombre d'entrées/sorties possible

■ Les appareils avec écran et boutons ne sont plus nécessaires.

■ Réduction des coûts d'ingénierie et d'installation et documentation automatique des paramètres des appareils lors des travaux d'ingénierie.

Des processus de production plus efficaces

■ Des changements de paramètres simples lors du remplacement des appareils.

■ Modifications plus rapides des jeux de paramètres pour les seuils de commutation, l'amplification, sensibilité, etc. pour différentes conditions de production

■ Des changements d'outils plus rapides et plus fiables

Augmentation de la disponibilité des machines et des installations.

■ Des informations d'état étendues et des possibilités de diagnostic dans l'installation permettent de une réduction drastique des temps d'arrêt des machines.

■ L'extension des informations permet de prendre des mesures de réduction des coûts telles que la maintenance prédictive et la gestion des actifs

■ L'acceptation automatique du paramétrage permet de remplacer les appareils avec moins de personnes qualifiées.

Domaine d’application

Les capteurs uprox® IO-Link peuvent être utilisés dans de nombreux domaines d’applications, en voici quelques-uns;

Pour la transmission de signaux dans la production de boîtes de vitesses, sur la ligne de production de différentiels d'un fournisseur automobile, pour la détection des positions dans les manèges de foire, pour l’enregistrement du mouvement de balancier de machinerie, pour la communication de données dans les silencieux, pour la transmission sans contact de données et d'énergie sans contact, pour la maintenance préventive sur les bandes transporteuses ou de convoyeurs.

Ils peuvent également être utilisés dans de nombreuses autres applications, telles que les d'outils utilisés par des robots, sur des porte-pièces ou encore dans l'identification des outils de presse, où la pièce fixe de la machine et l'outil doivent être reliés mécaniquement et électriquement pour la transmission de l'énergie.

Pour obtenir plus de renseignements sur l'un de ces produits ou pour nous parler de l'un de vos projets d'optimisation, communiquer avec l'un.e de nos représentants, ils seront en mesure de vous conseiller sur les applications possibles pour votre entreprise ou votre projet.

Blog posts